横浜市都筑区 交換なしでシエンタ・最大50%コスト削減!横浜の“たたき出し板金”プロが修理事例を公開 ケービーエス

新品パネル不要―熟練ハンマリングで復元する板金修理|横浜発・交換ゼロで経費節約

横浜で板金修理なら“交換ゼロ主義”!熟練たたき出し技術で大幅コストダウンを実現

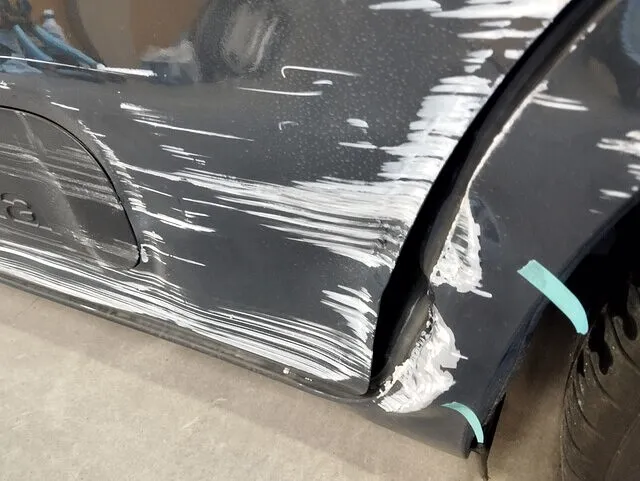

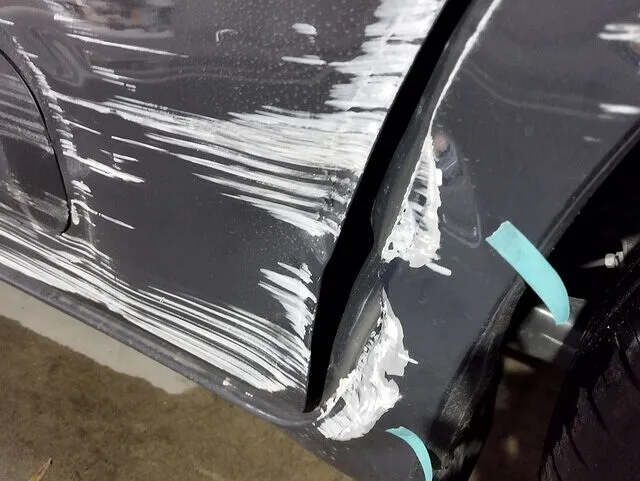

ディーラーから「リヤドアとクォーターパネルは絶対交換、部品待ちで2週間」と宣告された新型シエンタ。ところが当社では、熟練ハンマリングによる たたき出し板金 と最小限のパテ整形で鋼板を再生し、新品パネル代と長期ダウンタイムを丸ごとカット。横浜エリアで“交換なし”をお探しの法人・個人オーナー様に向け、コスト削減と稼働率維持を同時に叶える修理プロセスをこの事例でご紹介します。

ヘコミを前にハンマーを握る瞬間、職人の頭に浮かぶのは「この一枚の鋼で、オーナーは何度ドアを開け閉めし、どんな景色を見てきたのだろう」という物語です。だからこそ簡単に交換へ逃げず、まずは鋼と対話する――ピンをそっと引き、コン、コンと軽く叩く。響く音の高さと手のひらに返る振動が「まだ張り足りない」「もう十分だ」と語りかけ、職人はその声に従ってハンマーを当てる位置と力加減を変えていきます。 わずか数分、叩いては撫で、引いては戻す。その繰り返しで波打ちが消えてゆくたび、職人の胸には「鋼が応えてくれた」という確かな手応えと、小さな歓びが積み重なります。「パネルを残す=思い出を残す」という信念が、ハンマーの一振り一振りに込められているのです。 板金作業は派手な火花も最新機器もありません。それでも、耳と指先だけを頼りに鋼板を蘇らせるこの5分間のドラマがあるからこそ、私たちは今日も交換ではなく“たたき”の道を選びます。愛車に刻まれた思い出を残したい――そんなご要望があれば、遠慮なくお声かけください。

スライドドアを支えるスタンドの前で、職人はゆっくり息を整え、掌で波打った鋼板をそっと撫でます。「ここまで頑張ってくれた鋼を、もう一度まっすぐに」。そうつぶやくと、ハンマーが静かに振り下ろされました。叩く、少し引く、また叩く──力任せではなく、まるで音楽のビートを刻むような一定のリズム。鋼板がわずかに跳ね返す手応えを感じ取りながら、職人は“あともうひと息”という地点を探り当てていきます。 ハンマーの面はわずかにカーブし、ドリー(金床)は裏側で優しく受け止める。そのコンビネーションが鋼の緊張をほどき、押しつぶされた波が静かに面へと戻るたび、職人の目には小さな喜びの光が宿ります。数字やセンサーで測れない微妙な張り

――それを読み取るのは、耳に響く音色と指先に伝わる震え、そして「美しく治したい」という一途な情熱です。 30分ほどの対話を終える頃、ライトを当てると歪みはほとんど見えなくなり、鋼板は再び凛と立ち上がっています。職人はハンマーを置き、再び表面を撫でて小さく頷く。「よし、これで塗装にバトンを渡せる」。その背中には、交換では守れない“オーナーの思い出”を残せた満足感と、次の車を待つ静かな情熱がにじんでいました。 たたき工程は派手な機械も特別な装置もありません。それでも、一振り一振りに込められた熟練と誇りが、交換ではなく“再生”という選択肢を支えています。ハンマーが奏でるリズムが止むとき、そこには新品以上に誇らしげな一枚の鋼が立っているのです。

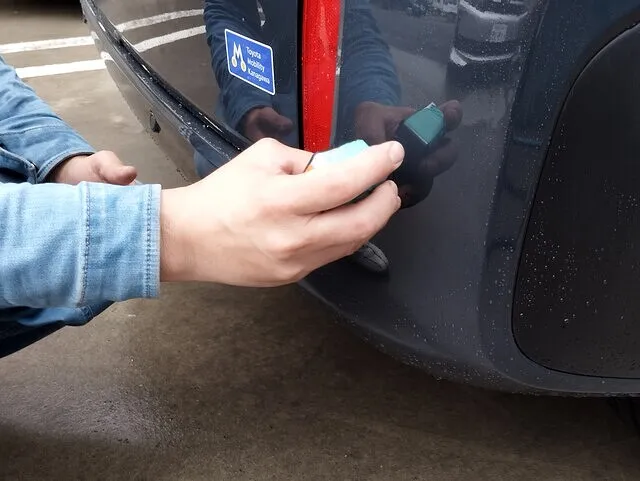

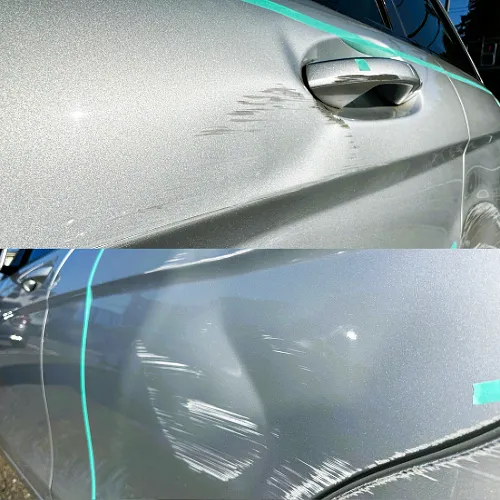

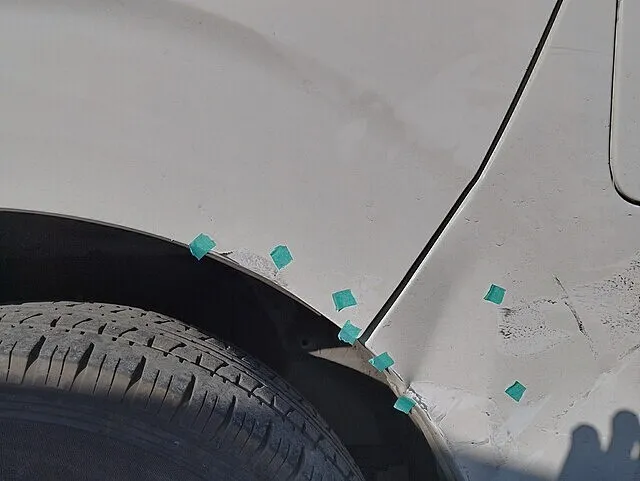

左リヤクオーターはタイヤアーチからBピラー下端まで大きく波打ち、曲面のプレスラインも消えていました。まずは内装トリム・テールランプ・サスペンション上部のカバーを取り外し、裏側から手が入る状態にしてから作業開始。スタッドを格子状に溶着し、3 mm/5 mm刻みで引き量を変えながらハンマリング。鋼板が「もう十分」と教えてくれるまで、引いては叩きを繰り返します。面出しが終わったらパテは“薄く・広く”が鉄則。厚盛りは最大1 mm以内に抑え、X→Y方向の交差研磨で±0.05 mmの面精度を追い込みます。写真のクリーム色部分が一次パテ、淡い紫が二次パテ。色を変えることで研ぎ残しをゼロにし、ヒケや割れのリスクを徹底排除。タイヤアーチやドア開口部の曲率はハンドブロックを使い、ライトを斜めから当てて“映り込み”で最後の微波を探します。

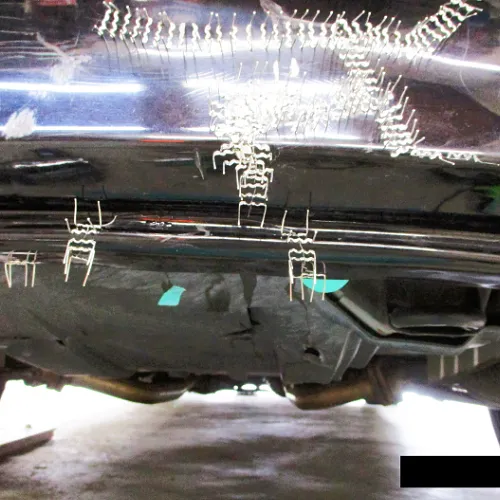

スライドドアを車体から外し、専用スタンドに固定してからの塗装。ひと手間多く見えますが、実はガンメタの色ムラとチリ狂いを防ぐ最も確実な方法です。スタンド塗装のメリットは、パネルを360°好きな角度に回しながら端部まで均一に膜厚を載せられること。これによりドア下端やプレスラインの“影”に塗料が入り切らず、後で磨いても艶がつながらない――といったトラブルを未然に防げます。

塗装後はブース内でそのまま遠赤乾燥。車体側パネルはブレンド塗装でつなげるため、組み付け時にパネル間の色差は皆無。さらに元のヒンジ座へ戻すだけなので、チリ幅も最小調整で済みます。

「スタンド塗装=工賃アップ」と思われがちですが、再塗装や磨き直しが不要になる分、トータルではむしろコストダウン。色ムラ・チリ狂いに悩んだ経験がある方ほど、ぜひ体感していただきたい手法です。

ブースの扉を閉めた瞬間、天井フィルターから降りてくるクリーンエアが塗装面を包み、床のグレーチングへ一直線に抜けていく――これが当社フルダウンドラフトブースの第一印象です。温度24 ℃・湿度60 %に自動制御された空間は、ガンメタリックのアルミ粒子が暴れるリスクを徹底的に排除します。

塗装は「塗ってから直す」のではなく**“塗った瞬間に仕上げる”**発想。イオナイザーエアで帯電を0.5 kV以下に抑え、ベースは3パスで粒子を寝かせ、クリアは3コート目を肌調整層として極薄にレベリング。遠赤60 ℃×40 分で一気に硬化させるため、磨きは2 µm未満のダストをスポットで取るだけです。

結果、クリア膜厚は平均10 µm多く残り、蛍光灯のラインが歪みなく映り込む――“磨かない仕上げ”こそ、長期艶保持と色差ゼロを両立させる最短ルートなのです。

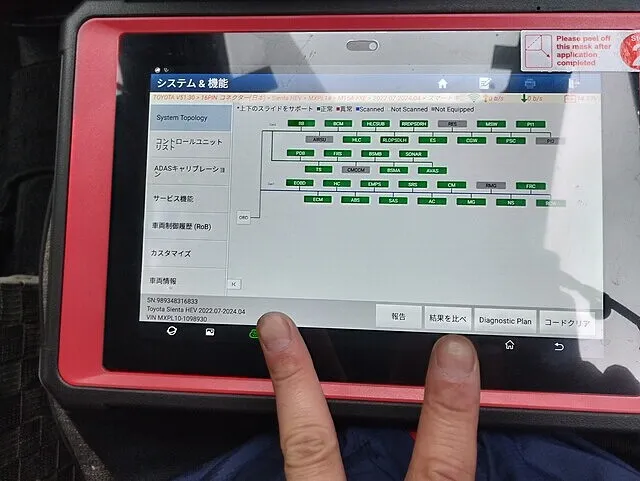

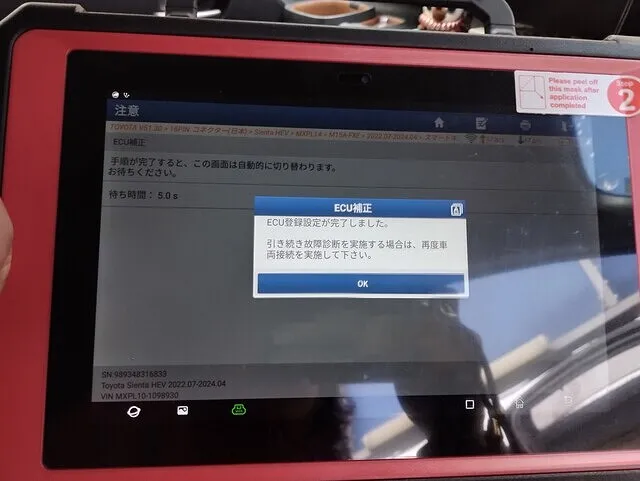

板金塗装と電子制御は別世界——そんな時代は終わりました。当社は外装の艶だけでなく“電子の安全”まで完結させる板金工場です。

「センサーも付いているから心配…」と感じたら、ぜひ写真1枚からお問い合わせください。見えるキズも、見えないエラーも、まるごとクリアしてお返しします。

お客様メリットは「二度手間ゼロ」

ディーラーへADAS 再校正だけ回送する手間がない

修理後すぐに自動ブレーキ・パーキングアシストを安心して使用できる

保険会社への修理完了エビデンスとしてレポート提出が可能

当社の流れ:板金→角度計エーミング→DTC消去

工程 使用機器 こだわりポイント

① 車両スキャントヨタ Techstream互換スキャンツール板金前にDTCを全取得→履歴保存

② 外装修理・塗装フルダウンドラフトブースレーダー部は膜厚計で5 µm単位で管理

③ 角度計エーミングデジタル傾斜計+専用ターゲット0.1°まで補正、車高センサーも同時チェック

④ DTCクリア&再学習OBDⅡスキャン→アイドリング学習コード消去→正常値をリアルタイム確認

⑤ レポート発行PDF/紙Before・AfterのDTC一覧をお客様へ

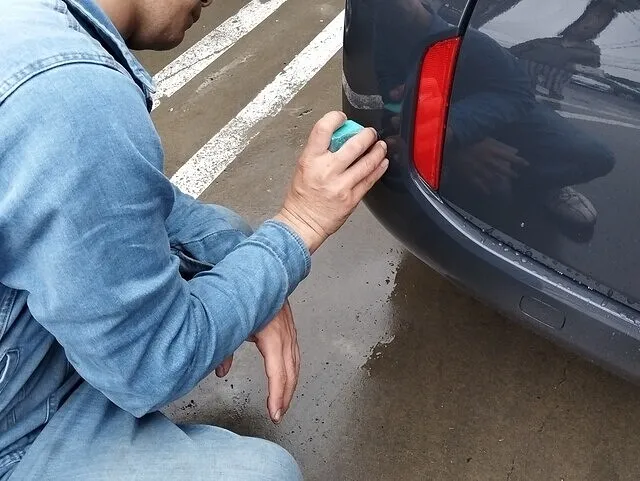

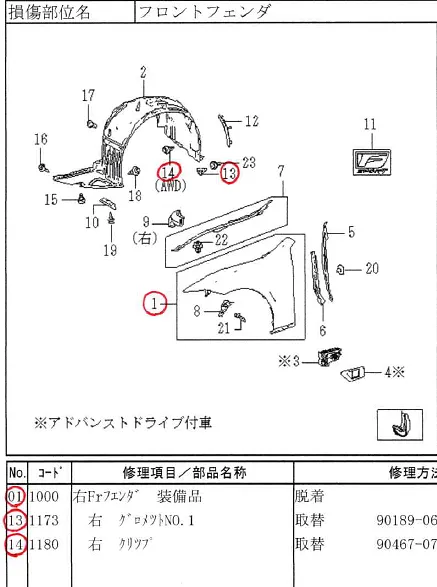

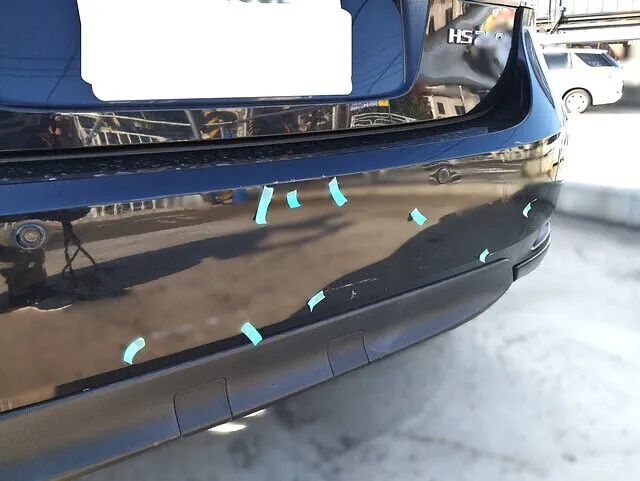

写真①ではバンパー側センサーをデジタル角度計で狙い、±0.1°まで合わせ込んでいる様子。写真②はタブレットで全ECUを再スキャンし、DTCがグリーン(正常)に変わったことを確認している場面です。

全工程が完了し、蛍光灯がボディに映り込む瞬間——波打っていた面はまるで何事もなかったかのような鏡面へと変わりました。シャープに復元したプレスラインと、ガンメタ特有の深い光沢が周囲をクリアに映し返します。軽やかに開閉する電動スライドドア、正常値を示すADAS センサーのグリーンランプ。外観と電子制御、そのどちらにも妥協を許さず仕上げた一台です。

当社は板金・塗装にとどまらず、ADAS 角度計エーミングと DTC 消去、事故時の保険手続きや代車手配、定期点検や車検までをワンストップでご提供しています。“キズを直す工場”ではなく“カーライフを守るパートナー”として、これからも愛車と並走いたします。

お問い合わせはこちらから

修理の可否や概算費用は、スマホで撮影した写真をメールに添付いただければ無料でご回答いたします。ご不明点がございましたら、どうぞお気軽にご連絡ください。 E‑mail: nexusyokohama@yahoo.co.jp

045‑592‑1040(平日 9:00‑18:00/土曜 9:00‑17:00) 小さな線キズから法人フリートの一括管理まで、“お値段以上の仕上がり”と“安心のアフターサービス”をお約束いたします。スタッフ一同、心よりお待ちしております。

お気軽にお問合せください。

045-592-1040

>> お問合せフォームはこちら

いがいにむずい左リヤ側面板金・BMW・保険修理のお客様・型式DBA-8E15

いがいにむずい左リヤ側面板金・BMW・保険修理のお客様・型式DBA-8E15

レア車・平成3年式・フィガロ 「受入れ可能な修理工場がない・・でも修理してのりたい!」【板金塗装修理事例】

レア車・平成3年式・フィガロ 「受入れ可能な修理工場がない・・でも修理してのりたい!」【板金塗装修理事例】

100をこえる凹み・なんと!大変な豹害シリーズ!マツダCX5・46Gカラー きずへこみ【板金塗装事例】KP2P・オールペイント!

100をこえる凹み・なんと!大変な豹害シリーズ!マツダCX5・46Gカラー きずへこみ【板金塗装事例】KP2P・オールペイント!

現行ノアHV「豹害修理もお任せ!通常修理不可能なルーフ&フードを完全再生」

現行ノアHV「豹害修理もお任せ!通常修理不可能なルーフ&フードを完全再生」

プジョウ P87AH01 8001 左前損傷交換【鈑金塗装修理事例】横浜市都筑区

プジョウ P87AH01 8001 左前損傷交換【鈑金塗装修理事例】横浜市都筑区

現行レクサスLS GVF55 右フロントドア交換 【板金塗装事例】横浜市都筑区 きずへこみ

現行レクサスLS GVF55 右フロントドア交換 【板金塗装事例】横浜市都筑区 きずへこみ

たたきます。新型・現行・アルファード40のリヤゲート板金塗装

たたきます。新型・現行・アルファード40のリヤゲート板金塗装

40現行アルファード「ヒョウ害も安心!高品質な修理で新品同様の輝きを」

40現行アルファード「ヒョウ害も安心!高品質な修理で新品同様の輝きを」

インプレッサGP3 大きな凹み リアドア フェンダー【板金塗装修理事例】横浜市横浜市都筑区

インプレッサGP3 大きな凹み リアドア フェンダー【板金塗装修理事例】横浜市横浜市都筑区

61420円お得・最新!ハリアーHV AUV65 バックドア廻り【板金塗装事例】横浜市都筑区きずへこみ

61420円お得・最新!ハリアーHV AUV65 バックドア廻り【板金塗装事例】横浜市都筑区きずへこみ

ロールスロイス・板金塗装・きずへこみ【板金塗装事例】横浜市都筑区

ロールスロイス・板金塗装・きずへこみ【板金塗装事例】横浜市都筑区

マスタング 右リアフェンダー・リアバンパー【板金塗装修理事例】 横浜市都筑区

マスタング 右リアフェンダー・リアバンパー【板金塗装修理事例】 横浜市都筑区

「バンだから適当」はありえない!徹底したこだわり・ハイエーススーパーロング板金塗装

「バンだから適当」はありえない!徹底したこだわり・ハイエーススーパーロング板金塗装

右リアドア板金塗装 BMW3シリーズ 【板金塗装修理事例】 横浜市都筑区

右リアドア板金塗装 BMW3シリーズ 【板金塗装修理事例】 横浜市都筑区

バンでもワンランク上の仕上がりをお約束! きれいに叩きます・ボンゴ 右リヤクオーター板金塗装

バンでもワンランク上の仕上がりをお約束! きれいに叩きます・ボンゴ 右リヤクオーター板金塗装

BMW 1J20大きなへこみゆがみの右フロントフェンダー【板金塗装修理事例】横浜市都筑区

BMW 1J20大きなへこみゆがみの右フロントフェンダー【板金塗装修理事例】横浜市都筑区

レクサスES 通常は交換?たたきます・・・左フロントドア板金塗装きずへこみ【板金塗装修理事例】

レクサスES 通常は交換?たたきます・・・左フロントドア板金塗装きずへこみ【板金塗装修理事例】

インプレッサスポーツ GT3 大きな凹み ゆがみ 板金塗装事例 横浜市都筑区

インプレッサスポーツ GT3 大きな凹み ゆがみ 板金塗装事例 横浜市都筑区

レクサスLS USF40 左リアドア フェンダーキズ凹み 3コートパール【板金塗装修理事例】

レクサスLS USF40 左リアドア フェンダーキズ凹み 3コートパール【板金塗装修理事例】

フロント廻り交換 ハイエースバン TRH200【板金塗装事例】

フロント廻り交換 ハイエースバン TRH200【板金塗装事例】

BMW・右リヤドア交換・右リヤクオーター板金塗装(リピーターのお客様)

BMW・右リヤドア交換・右リヤクオーター板金塗装(リピーターのお客様)

後ろ廻り全交換 ハイエース TRH221【板金塗装修理事例】東京・横浜市都筑区

後ろ廻り全交換 ハイエース TRH221【板金塗装修理事例】東京・横浜市都筑区

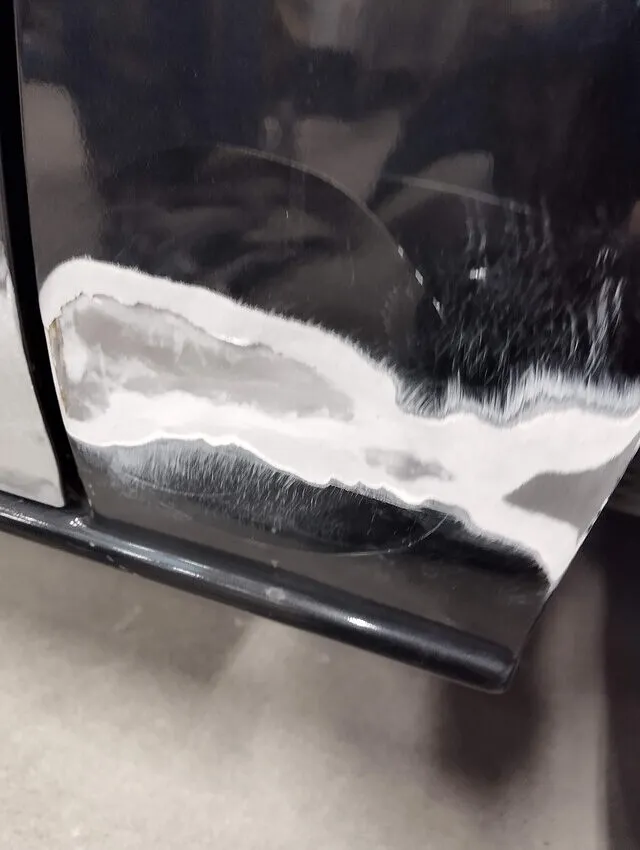

バキバキ割れ リアスポイラー修理 フーガーKY51 【板金塗装修理事例】川崎市・横浜市都筑区

バキバキ割れ リアスポイラー修理 フーガーKY51 【板金塗装修理事例】川崎市・横浜市都筑区

BMW Z3 破片のないフロントドアミラー単体修理 【板金塗装修理事例】横浜市都筑区

BMW Z3 破片のないフロントドアミラー単体修理 【板金塗装修理事例】横浜市都筑区

レクサス GS350H リアバンパー リアロアスカート きずへこみ【板金塗装修理事例】 横浜市都筑区

レクサス GS350H リアバンパー リアロアスカート きずへこみ【板金塗装修理事例】 横浜市都筑区

ベンツ 左リアドア・フェンダー 大きな凹み ベンツ C180 204 【板金塗装事例】 横浜市都筑区

ベンツ 左リアドア・フェンダー 大きな凹み ベンツ C180 204 【板金塗装事例】 横浜市都筑区

ハイエースバン TRH200 右リアフェンダー【板金塗装事例】横浜市都筑区

ハイエースバン TRH200 右リアフェンダー【板金塗装事例】横浜市都筑区

左スライドドア 板金塗装 ニッサン エルグランド E51 【板金塗装事例】 横浜市都筑区

左スライドドア 板金塗装 ニッサン エルグランド E51 【板金塗装事例】 横浜市都筑区

BMW Z3 右フロントドア【板金塗装事例】横浜市都筑区

BMW Z3 右フロントドア【板金塗装事例】横浜市都筑区

要交換?ベンツE350・右クオーターパネル板金塗装・きずへこみ【板金塗装事例】

要交換?ベンツE350・右クオーターパネル板金塗装・きずへこみ【板金塗装事例】

【横浜市都筑区】フィットの左Frドア板金・左リヤドア交換・左リヤクオーター交換|保険修理事例(代車特約&対物100:0対応)

【横浜市都筑区】フィットの左Frドア板金・左リヤドア交換・左リヤクオーター交換|保険修理事例(代車特約&対物100:0対応)

通常なら交換?フィット・左リヤドア・左サイドステップ板金塗装【板金塗装修理事例】きずへこみ

通常なら交換?フィット・左リヤドア・左サイドステップ板金塗装【板金塗装修理事例】きずへこみ

たたきます・・ニッサンデイズ リヤゲート廻り板金塗装【板金塗装修理事例】

たたきます・・ニッサンデイズ リヤゲート廻り板金塗装【板金塗装修理事例】

左側面損傷!CHR板金塗装(きずへこみ)【板金塗装事例】

左側面損傷!CHR板金塗装(きずへこみ)【板金塗装事例】

ヤリス・左リヤクオーター・熟練職人の板金塗装!高品質な仕上がりを実現 板金塗装 修理事例

ヤリス・左リヤクオーター・熟練職人の板金塗装!高品質な仕上がりを実現 板金塗装 修理事例

つぶれた右クオーターもたたきます・ハイエーススーパーロング

つぶれた右クオーターもたたきます・ハイエーススーパーロング

ヒョウ害・交換不要!セレナのルーフ板金修理で新車同様の仕上がりを実現!

ヒョウ害・交換不要!セレナのルーフ板金修理で新車同様の仕上がりを実現!

レクサスIS・・左リヤクオーター・エンドパネル交換高級車の修理なら、確実・丁寧・信頼の当社へ!

レクサスIS・・左リヤクオーター・エンドパネル交換高級車の修理なら、確実・丁寧・信頼の当社へ!

レクサスRXの板金塗装なら当社にお任せ!交換しない修理で高品質な仕上がりを実現・レクサスRXハイブリッド・リヤモデリスタエアロ修正塗装

レクサスRXの板金塗装なら当社にお任せ!交換しない修理で高品質な仕上がりを実現・レクサスRXハイブリッド・リヤモデリスタエアロ修正塗装

「フォルクスワーゲン修理プロフェッショナル!左Fフェンダー交換・ドア板金・ホイール修理を圧倒的技術で再現!」

「フォルクスワーゲン修理プロフェッショナル!左Fフェンダー交換・ドア板金・ホイール修理を圧倒的技術で再現!」

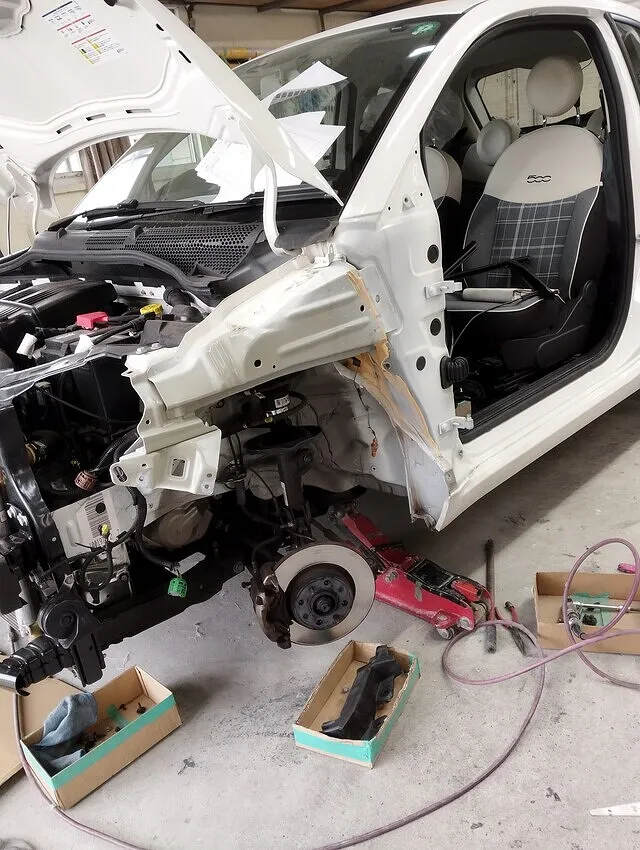

フィアット500 ABA-31209(型式)部品が部品がなくても解決!リサイクル品でスムーズな修理対応

フィアット500 ABA-31209(型式)部品が部品がなくても解決!リサイクル品でスムーズな修理対応

エブリーちぎれた右クオーター・右スライドドア、リサイクル品交換・EBD-DA64V

エブリーちぎれた右クオーター・右スライドドア、リサイクル品交換・EBD-DA64V

【アウディ Q4】左リアドア・左リアクオーター板金塗装修理|高品質×スピード対応!

【アウディ Q4】左リアドア・左リアクオーター板金塗装修理|高品質×スピード対応!

【BMW 板金塗装修理事例】Fバンパー交換 – 高品質な仕上がりで愛車をリフレッシュ!????✨

【BMW 板金塗装修理事例】Fバンパー交換 – 高品質な仕上がりで愛車をリフレッシュ!????✨

【必見!】フォルクスワーゲン・ビートルの左リアフェンダー交換&塗装 – 新車のような輝きを完全復活✨

【必見!】フォルクスワーゲン・ビートルの左リアフェンダー交換&塗装 – 新車のような輝きを完全復活✨

【ハイエース(200系・KDH・TRH)板金塗装修理】深いキズ・大きなヘコミも新品同様に復元!✨

【ハイエース(200系・KDH・TRH)板金塗装修理】深いキズ・大きなヘコミも新品同様に復元!✨

【ボルボV70 左側面 板金塗装修理】深いキズ・ヘコミも新品同様に復元|代車完備・即日対応・横浜市都筑区

【ボルボV70 左側面 板金塗装修理】深いキズ・ヘコミも新品同様に復元|代車完備・即日対応・横浜市都筑区

ファミリー応援!ステップワゴン スパーダの板金塗装は代車無料・保険手続きもスムーズ

ファミリー応援!ステップワゴン スパーダの板金塗装は代車無料・保険手続きもスムーズ

ベンツSクラスのアルミパネル板金塗装なら横浜市都筑区の専門店へ。ディーラー見積もりの約6割で修理可能

ベンツSクラスのアルミパネル板金塗装なら横浜市都筑区の専門店へ。ディーラー見積もりの約6割で修理可能

高品質&保険対応で選ばれる!ステップワゴン スパーダHV(RP5)左リヤ交換事例で実感する家族の安心」

高品質&保険対応で選ばれる!ステップワゴン スパーダHV(RP5)左リヤ交換事例で実感する家族の安心」

3コートパールドア抜き・【地域密着×短納期】 アルファード30 左スライドドア交換で、大切な時間を無駄にしない!

3コートパールドア抜き・【地域密着×短納期】 アルファード30 左スライドドア交換で、大切な時間を無駄にしない!

【保険対応×迅速サービス】アルファード30の左側面修理、代車無料で法人ビジネスを強力サポート!

【保険対応×迅速サービス】アルファード30の左側面修理、代車無料で法人ビジネスを強力サポート!

【ビジネスユーザー必見】アルファード30系リヤゲート保険修理!

【ビジネスユーザー必見】アルファード30系リヤゲート保険修理!

「高額交換より賢い選択!横浜市都筑区で現行フィットをプロの叩き板金で安くきれいに修復」

「高額交換より賢い選択!横浜市都筑区で現行フィットをプロの叩き板金で安くきれいに修復」

BMW X3を長く乗りたい愛車&社用車を守る!定期点検とプロの板金塗装で資産価値アップ

BMW X3を長く乗りたい愛車&社用車を守る!定期点検とプロの板金塗装で資産価値アップ

BMW MINIの個性を損なわない板金塗装!保険修理対応で安全と美観を同時にキープ

BMW MINIの個性を損なわない板金塗装!保険修理対応で安全と美観を同時にキープ

【保険対応OK】事業用ハイエースを素早く復活!高品質板金塗装の実例」

【保険対応OK】事業用ハイエースを素早く復活!高品質板金塗装の実例」

【保険対応OK】プリウスの全損回避!たたきで交換不要&修理費5万円ダウン

【保険対応OK】プリウスの全損回避!たたきで交換不要&修理費5万円ダウン

カローラアクシオ法人車両を交換ナシで5万5千円OFF!常識をくつがえす“たたき修理”の秘密

カローラアクシオ法人車両を交換ナシで5万5千円OFF!常識をくつがえす“たたき修理”の秘密

H3年式BMWアルピナ左ハンドルを蘇らせる!旧車板金塗装の匠技で名車が再び輝く

H3年式BMWアルピナ左ハンドルを蘇らせる!旧車板金塗装の匠技で名車が再び輝く

横浜市都筑区でちぎれたモデリスタ修理!アルファードの高級感を保険対応で取り戻す・・法人車両もファミリーも必見!アルファード モデリスタの傷や凹みを迅速リカバリー

横浜市都筑区でちぎれたモデリスタ修理!アルファードの高級感を保険対応で取り戻す・・法人車両もファミリーも必見!アルファード モデリスタの傷や凹みを迅速リカバリー

「【保険対応OK】BMW 1シリーズ リアバンパーを8万円安く復元!横浜市で美観をキープ」

「【保険対応OK】BMW 1シリーズ リアバンパーを8万円安く復元!横浜市で美観をキープ」

横浜市でBMW X3の高級感を損なわない!左フェンダー&バンパー修理でブランドイメージを完全再生

横浜市でBMW X3の高級感を損なわない!左フェンダー&バンパー修理でブランドイメージを完全再生

高級車でも安心対応!レクサスHS250hリヤバンパー修理事例|キズ・ヘコミ完全復元

高級車でも安心対応!レクサスHS250hリヤバンパー修理事例|キズ・ヘコミ完全復元

「【保険対応OK】横浜市でBMW 1シリーズの割れバンパーを賢く直す!修理事例公開」

「【保険対応OK】横浜市でBMW 1シリーズの割れバンパーを賢く直す!修理事例公開」

フェアレディZフロントエアロ交換|スポーツカーの魂を甦らせる板金塗装修理事例

フェアレディZフロントエアロ交換|スポーツカーの魂を甦らせる板金塗装修理事例

VIP送迎・法人車両も完璧に!センチュリー左側面板金塗装修理で最高級を維持!

VIP送迎・法人車両も完璧に!センチュリー左側面板金塗装修理で最高級を維持!

【保険対応】ボルボS60ひょう害板金でブランドイメージを損なわない徹底補修

【保険対応】ボルボS60ひょう害板金でブランドイメージを損なわない徹底補修

ディーラー品質を超える!?BMW 3シリーズのブランド感を保つ賢いメンテ&修理

ディーラー品質を超える!?BMW 3シリーズのブランド感を保つ賢いメンテ&修理

Fバンパー修理 × 左フロントフェンダー板金で愛車一新!ベンツCクラスをディーラー級に復活

Fバンパー修理 × 左フロントフェンダー板金で愛車一新!ベンツCクラスをディーラー級に復活

切れ・ちぎれも美しく復元!40系アルファード モデリスタエアロ板金塗装修理実例

切れ・ちぎれも美しく復元!40系アルファード モデリスタエアロ板金塗装修理実例

福祉車両・車イス仕様ノア・ヴォクシーの板金塗装は横浜の専門工場へ―車イスリフト付き送迎車も交換ゼロで復元!(左側面損傷)

福祉車両・車イス仕様ノア・ヴォクシーの板金塗装は横浜の専門工場へ―車イスリフト付き送迎車も交換ゼロで復元!(左側面損傷)

交換なしでシエンタ・最大50%コスト削減!横浜の“たたき出し板金”プロが修理事例を公開

交換なしでシエンタ・最大50%コスト削減!横浜の“たたき出し板金”プロが修理事例を公開  横浜で半額?ベンツ C クラス「たたき」板金・交換ゼロ「ベンツCクラスドアたたき板金塗装修理事例」ホームページ入庫!

横浜で半額?ベンツ C クラス「たたき」板金・交換ゼロ「ベンツCクラスドアたたき板金塗装修理事例」ホームページ入庫!